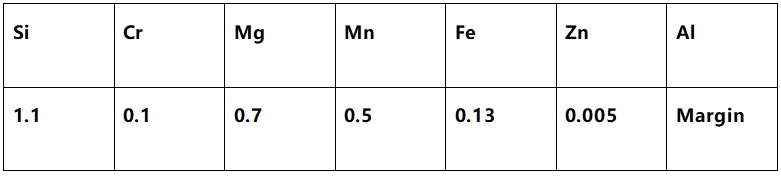

1. Ötvözet összetétele

2. Homogenizációs folyamat

390 ℃ x szigetelés 1,0 órán át + 575 ℃ x szigetelés 8 órán át, erős szélhűtés 200 ℃-ra, majd vízhűtés.

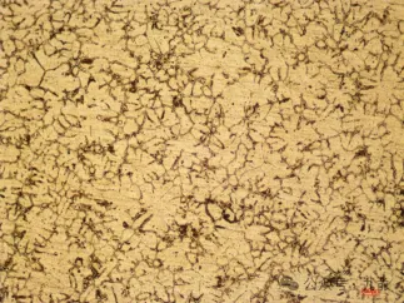

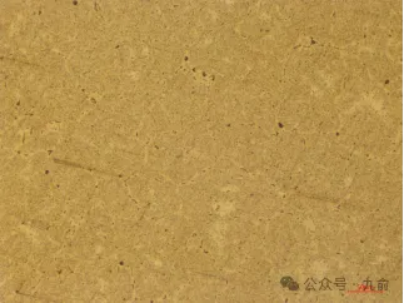

3. Metallográfiai szerkezet

1. ábra A 6082 ötvözetből készült öntöttvas magjának metallográfiai szerkezete, Keller-reagenssel maratva, jól fejlett dendritekkel

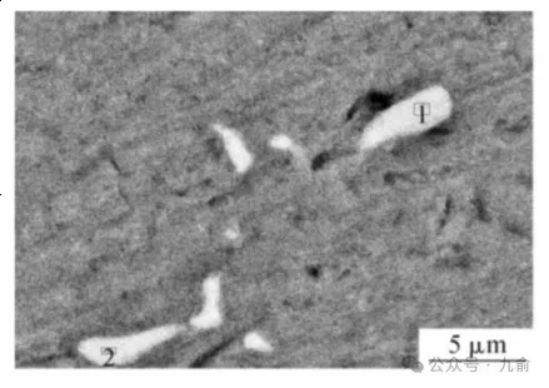

2. ábra A 6082 ötvözetből készült tuskó magjának metallográfiai szerkezete Keller-reagenssel maratva, valamint a szerkezet szilárd oldatban történő elpárologtatás után

4. A homogenizációs hőkezelés hatása az ötvözet szerkezetére

4.1 Amint az 1. ábrán látható, az ötvözet öntött állapotban jól fejlett dendritekkel rendelkezik, és a szemcsehatárokon nagyszámú hálózati nemegyensúlyi kicsapódási fázis található.

4.2 Mivel a különböző elemek olvadáspontja eltérő az ötvözet megszilárdulásakor, ez a szekvenciális megszilárdulási jelenség egyenetlen oldottanyag-összetételhez vezet a kristályon belül, ami konkrétan a szemcsehatárokon nagyszámú hálózati kicsapódási fázis keletkezésében nyilvánul meg.

4.3 A homogenizációs kezelés utáni mikroszerkezetben (2. ábra) a szemcsehatárokon kicsapódott fázisok mennyisége jelentősen csökken, és a szemcseméret ezzel egyidejűleg növekszik. Ez azért van, mert magas hőmérsékleten az atomok diffúziója fokozódik, a szegregáció megszűnik és a nemegyensúlyi fázisok feloldódnak a tuskában, és a szemcsehatárokon lévő hálózati vegyületek részben feloldódnak.

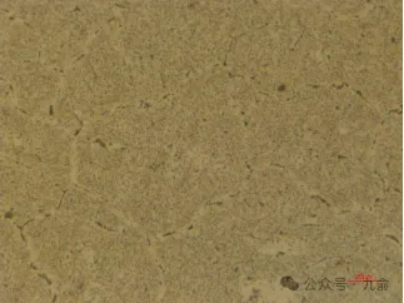

4.4 A 3. ábrán látható módon pásztázó elektronmikroszkópos (SEM) analízissel a kicsapódott fázis különböző részeit választottuk ki EDS analízishez, megerősítve, hogy a kicsapódott fázis Al(MnFe)Si fázis volt.

4.5 Az ötvözetöntés során nagy mennyiségű Mn-tartalmú kicsapódási fázis képződik, amelynek egy része a túltelített szilárd oldatban visszamarad. Magas hőmérsékletű és hosszú távú homogenizációs kezelés után a mátrixban túltelített Mn Mn-tartalmú vegyületek formájában csapódik ki, ami abban nyilvánul meg, hogy nagyszámú diszpergált Mn-tartalmú vegyület bomlási részecske válik ki a kristályban (2. ábra).

4.6 Mivel a kicsapódott fázis Mn elemet tartalmaz, jó termikus stabilitással rendelkezik. Az atomdiffúzió intenzívebbé válásával az Al(MnFe)Si fázis részecskéi fokozatosan szferoidizálódási jellemzőket mutatnak.

3. ábra Al(MnFe)Si fázis 6082 ötvözetben

5. Az oldatöregedési rendszer hatása a mechanikai tulajdonságokra

Homogenizálás után a 6082 ötvözet szemcsehatárán eredetileg kialakult hálózatos kicsapódási fázis feloldódik, ami javíthatja a minta átfogó mechanikai tulajdonságait. Ugyanakkor a stabil hőálló Al(MnFe)Si fázis tovább szferoidizálódik, ami jobban rögzíti a diszlokációkat. Ez azt mutatja, hogy az anyag átfogó teljesítménye javul a homogenizációs hőkezelés után.

6. Következtetés

6.1 A 6082 alumíniumötvözet tuskó jól fejlett dendritekkel és nagyszámú hálózati nemegyensúlyi kicsapódási fázissal rendelkezik a szemcsehatárokon.

6.2 A homogenizációs kezelés után a mikroszkópos megfigyelés kimutatta, hogy a kicsapódott fázisok mennyisége jelentősen csökkent, és a szemcseméret ezzel egyidejűleg nőtt. A tusóban szegregáció megszűnt, és nem egyensúlyi fázisok oldódtak fel, a szemcsehatárokon lévő hálózati vegyületek részlegesen feloldódtak.

6.3 A 6082 ötvözet öntésekor Al(MnFe)Si kicsapódási fázis keletkezik. Ez a kicsapódási fázis Mn elemet tartalmaz, és jó hőstabilitással rendelkezik. A homogenizációs folyamat előrehaladtával a kicsapódási fázis részecskéi fokozatosan szferoidizálódási jellemzőket mutatnak. Ezek a Mn-tartalmú vegyületrészecskék egyenletesen diszpergálódnak és kicsapódnak a kristályban.

6.4 A homogenizációs kezelés után a hálózatos kicsapódott fázis feloldódása azt jelzi, hogy a teljes öntvény teljesítménye javul a homogenizációs hőkezelés után.

Közzététel ideje: 2025. június 8.